Стальные опоры освещения постепенно замещают бетонные аналоги. Это происходит по нескольким причинам: они легче, их можно ремонтировать, проще транспортировать и устанавливать. При этом у стальных конструкций есть один существенный недостаток: они подвержены коррозии, которая способна уменьшить их срок службы. Чтобы этого не произошло, на опоры наносят защитные покрытия.

Требования к антикоррозионным покрытиям

Требования к антикоррозионным покрытиям стальных опор освещения заложены в двух документах:

- Основной из них – ГОСТ 9.307-89 (ИСО 1461-89) «Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия цинковые горячие. Общие требования и методы контроля». В этом документе заложены требования к металлоконструкциям, на которые предполагается наносить защитное покрытие, и к их поверхности, а также к внешнему виду, толщине и прочности сцепления цинкового слоя.

- Дополнительно нужно руководствоваться Сводом правил СП 28.13330.2017 «Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85». В нем приведены требования к металлоконструкциям и материалам для их изготовления, способы их защиты и используемые для этой цели материалы.

Способы нанесения защитного цинкового покрытия на металлоконструкции

Есть несколько способов нанесения защитного цинкового покрытия на любые металлоконструкции:

- При использовании гальванического метода изделие из металла погружают в емкость с электролитом. Нанесение слоя цинка происходит за счет электролитической диссоциации, при которой сама металлоконструкция является катодом, а цинковая пластина – анодом. Это самый быстрый способ, но итоговая толщина защитного слоя не превышает 25 мкм, а сам он отличается слабой адгезией к металлу и низкой механической прочностью. Чаще всего его используют в декоративных целях.

- При применении термодиффузионного метода изделие из металла помещают в печь, засыпают цинковым порошком и нагревают до +400 °С. В результате диффузионных процессов верхний слой металла насыщается атомами цинка. Такое покрытие очень прочное, но сам процесс – сложный и энергозатратный, поэтому используется только для специализированных деталей.

- При применении газотермического метода слой цинка на поверхность металла наносят с помощью газопламенного напыления. Этот способ можно реализовывать даже в полевых условиях, но при этом толщина защитного слоя неравномерна. Еще один недостаток – полученный цинковый слой легко разрушается при механических нагрузках.

- Холодный способ нанесения цинкового слоя похож на обычное окрашивание. Для его реализации используют кисть, пульверизатор или краскораспылитель. Это самый недорогой метод, но защитный слой имеет слабую устойчивость к механическим воздействиям.

- Горячее цинкование отличается от всех перечисленных выше способов и именно оно используется для защиты опор освещения.

Особенности горячего цинкования опор освещения

Горячий метод цинкования металлоконструкций считается одним из самых распространенных. Поверхность опор обезжиривают, а затем их погружают в ванну с расплавленным цинком, нагретым до температуры 450–460 °С. Потом металлоконструкции извлекают из ванны, дают стечь излишкам металла и сушат.

Преимущества нанесения защитного слоя горячим методом

Можно выделить основные преимущества горячего цинкования опор освещения:

- Защитное покрытие отличается высокой механической прочностью. Его толщина достигает 160 мкм и оно отлично противостоит внешним климатическим воздействиям.

- При использовании горячего метода жидкий цинк покрывает всю металлоконструкцию, не оставляя незащищенных участков. По этому показателю с ним может сравниться только гальванический способ.

- Полученное цинковое покрытие способно служить до 60 лет даже в агрессивных средах, поэтому считается очень надежным.

Контроль качества цинкового покрытия

После нанесения и сушки необходимо проконтролировать качество полученного цинкового покрытия. Для этого проводят визуальную оценку защитного слоя, проверяют его толщину и прочность сцепления с поверхностью опоры. Для проверки толщины нанесенного слоя используют магнитный или металлографический способ. Прочность сцепления цинка с металлом проверяют нагреванием, ударами молотком, нанесением царапин механическим методом или крацеванием (вращающимися металлическими щетками).

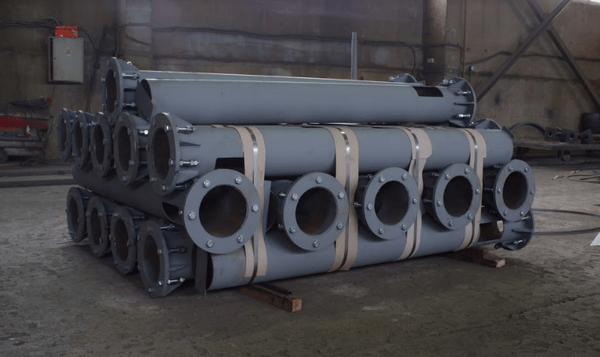

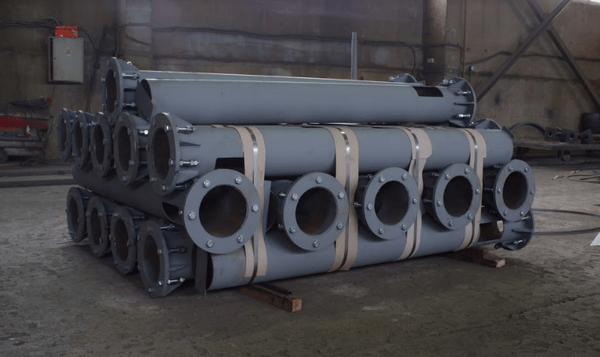

Это оцинкованные и готовые к отгрузке опоры освещения

Покраска опор освещения

Как правило, опоры освещения дополнительно окрашивают. Это делают для дополнительной защиты их поверхности и в декоративных целях. Оптимальный вариант для опор освещения – порошковая краска, поскольку она:

- обладает отличными антикоррозионными характеристиками и длительным сроком службы;

- может использоваться без предварительного грунтования поверхности;

- устойчива к атмосферным и механическим воздействиям;

- наносится в один слой;

- дает покрытие с равномерной толщиной слоя;

- затвердевает всего за 30 минут.

Заключение

Горячее цинкование металлоконструкций уже доказало свою практичность и надежность. Использование этого способа в комбинации с порошковой покраской – гарантия того, что опоры освещения прослужат до 50 лет.