Лазерную резку широко используют в промышленности для раскроя листовых металлов. Одна из причин ее востребованности – высокая точность, но это не единственная особенность.

Лазер – это световой луч. Чтобы с помощью такого луча хотя бы нагреть металл, его нужно сфокусировать. Подобную задачу выполняют всем нам знакомые оптические линзы, но они не позволяют получить луч требуемого сечения. Поэтому вместо линз используют систему оптических призм и зеркал. Пройдя через них, световой луч становится настолько узконаправленным, что не просто греет, но и плавит металл.

Весь процесс резки происходит следующим образом. Сначала лазерный луч нагревает металл в одной точке до температуры плавления. Затем он начинает кипеть и испаряться. В этот момент рабочий орган лазерной установки начинает двигаться, вырезая деталь заданной формы.

Для толстых металлов дополнительно используют вспомогательный газ. Чаще всего это кислород, но иногда его заменяют инертным газом (например, аргоном) или воздушной смесью. Вспомогательный газ нужен, чтобы облегчить резку: он выдувает расплавленный металл из зоны реза.

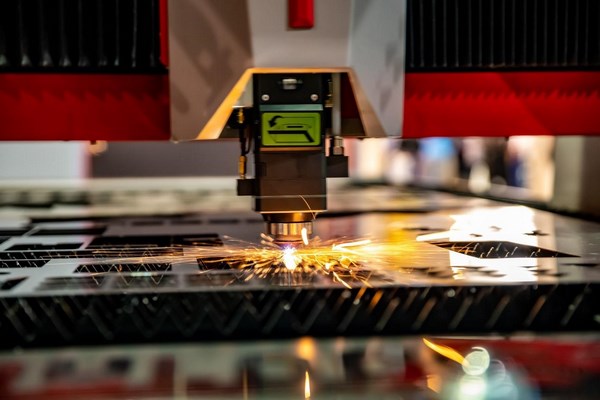

Так режут металл с помощью лазера

Для лазерной резки используют разные установки, но все они имеют схожий принцип работы. Источник энергии заряжает рабочее тело, его атомы получают излишек энергии и переходят в возбужденное состояние. При возврате в обычное состояние они излучают фотон (порцию света), который вызывает переход в возбужденное состояние других атомов. С помощью системы зеркал излучение многократно пропускают через рабочее тело. В результате процесс нарастает лавинообразно, рабочее тело начинает излучать свет, который усиливается и фокусируется с помощью системы зеркал.

В зависимости от типа рабочего тела такие установки делятся на три вида:

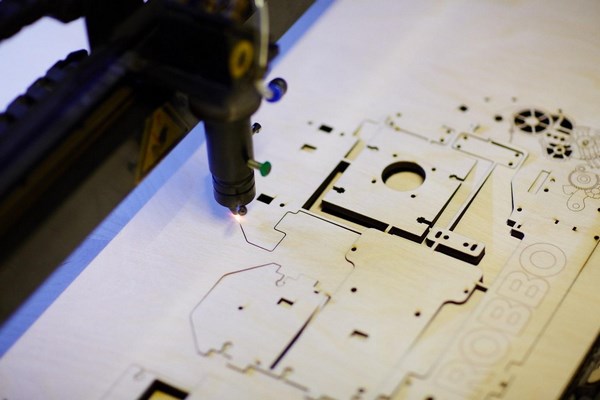

Такую установку мы используем для работы с листовым металлом

При резке металлов лазером одна из важнейших характеристик – теплопроводность материалов. Если она невысокая, то легче концентрировать тепло на небольшом участке. Соответственно, материалы легко плавятся и быстро режутся. К таким относятся черные металлы. Высокая теплопроводность требует больших энергозатрат, потому что тепло быстро распространяется по телу заготовки и его сложнее сконцентрировать на ограниченном участке. К таким материалам относится, например, медь.

В целом с помощью лазера можно резать следующие листовые металлы:

Мы можем назвать несколько доводов в пользу использования лазерной резки:

Лазер позволяет получить изделия настолько сложной формы

По универсальности с лазерной резкой не может сравниться ни один другой способ обработки материалов. Ее оптимально использовать тогда, когда важны высокое качество и точность работы. Она отлично проявляет себя при обработке тонколистовых металлов. Если их толщина превышает 30мм, лучше использовать плазменную резку.