Полезность и применяемость лазеров была понята далеко не сразу. А первые установки, генерирующие лазерное излучение, вообще считали приборами, для которых сначала нужно найти задачи, которые они способны решать. Сейчас ценность таких установок не подлежит сомнению. Сначала их активно начали использовать автомобильные, авиационные и судостроительные предприятия. Позднее они нашли применение и в других отраслях промышленности.

Чтобы понять, как работают установки лазерного излучения, можно вспомнить всем нам знакомый способ выжигания по дереву с помощью увеличительного стекла. В этом случае сфокусированный солнечный свет нагревает ограниченный участок поверхности, на которую направлен.

Лазерное излучение тоже является световым. Для его появления поток света пропускают через несколько оптических призм и зеркал, добиваясь появления сфокусированного узконаправленного луча. Он способен нагревать поверхность, на которую направлен, значительно быстрее и сильнее луча, сфокусированного с помощью линзы, потому что имеет намного меньшую площадь поперечного сечения и значительно бо́льшую силу потока.

Строго говоря, воздействие на поверхность оказывает поток квантов электромагнитного излучения – фотонов.

Хорошей установкой считается та, которая может точно фокусировать и сохранять стабильность лазерного луча. Обработка металла происходит в три этапа: сначала луч нагревает его до температуры плавления, затем материал закипает и начинает испаряться, а после этого рабочий орган установки начинает двигаться по заданной траектории, вырезая деталь нужной конфигурации.

При большой глубине реза для выведения расплавленного металла из рабочей зоны используют струю вспомогательного газа. Это может быть инертный газ, кислород или воздушная смесь. Установки, в которых используется вспомогательный газ, называют «газолазерными резаками».

Кислород очень удобен в качестве вспомогательного газа. Он не только выводит расплавленный металл и его оксиды из рабочей зоны, но и увеличивает скорость работы.

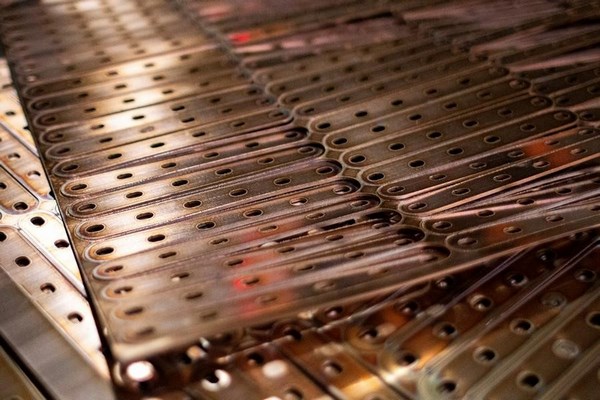

Это установка лазерной резки, которую использует наша компания

Для лазерной резки металла можно использовать три вида установок:

Рабочее тело – это основная часть лазерной установки, которая и создает поток фотонов, воздействующих на металл. Для этого его заряжают (накачивают) с помощью источника энергии. Им может быть импульсная или дуговая лампа, лазерный диод, электрический разрядник или взрывчатое вещество.

Современные высокоточные установки лазерной резки металла с ЧПУ способны обрабатывать заготовки площадью несколько квадратных метров и обеспечивать точность работы до 0,005 мм. За счет автоматизации процесса в них минимизирован человеческий фактор.

Так, управление рабочим столом и лазером выполняет программный блок, эффективность резки обеспечивает автоматическая система настройки фокуса, за поддержание температуры установки в приемлемых пределах отвечают теплообменники, а клапанные механизмы своевременно подают в зону реза вспомогательный газ.

Самое важное свойство металла для лазерной резки – теплопроводность. Чем она ниже, тем проще сконцентрировать тепло на ограниченном участке. Например, сталь имеет низкую теплопроводность, поэтому плавится и режется быстро. А медь, наоборот, отличается высокой теплопроводностью. В результате тепло быстро распространяется по всему объему разрезаемой заготовки, поэтому для успешной работы понадобится больше энергии.

В целом услуги лазерной резки металла востребованы для таких материалов:

Минимальная толщина листового металла для лазерной резки – 0,2 мм.

Такие детали можно изготавливать с помощью установки лазерной резки

К преимуществам лазерной резки мы можем отнести:

Из недостатков следует выделить ограничение по толщине разрезаемого листового металла и высокую стоимость установок.

С помощью лазера металл лучше резать в тех случаях, когда нужна высокая точность и качество работы, а заготовка имеет небольшую толщину (чаще всего до 20 мм). При значительной толщине листового проката отличной альтернативной этому способу обработки считается плазменная резка.