Подшипники нужны в любых узлах, в которых используется вращательное движение. Есть множество их типоразмеров, а основными видами считаются шариковые, роликовые и роликовые конические. Подшипники работают в разных условиях, поэтому и материалы для их изготовления могут различаться химическим составом и характеристиками.

Подшипники разных видов и размеров

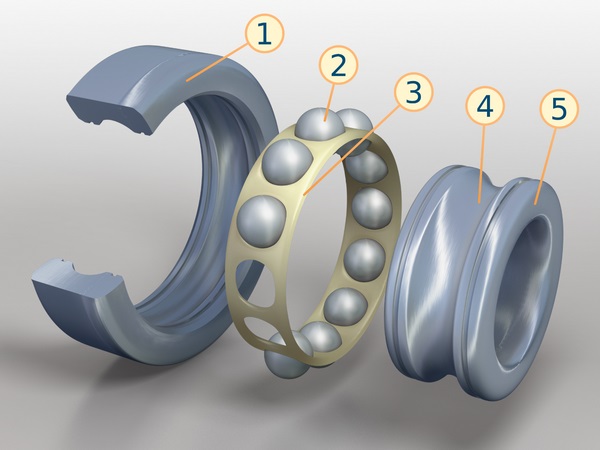

Подшипники состоят из пары колец (наружного и внутреннего), между которыми размещены тела качения: ролики или шарики. Во время работы они двигаются по дорожкам качения (желобам), выполненным на поверхности колец. Чтобы ролики или шарики не смещались с дорожек качения и сохранялось расстояние между ними, тела качения помещают в специальные обоймы (сепараторы). Такую конструкцию имеет большинство подшипников, но некоторые типы работают без сепараторов (они отличаются большим количеством тел качения и высокой грузоподъемностью, но низкой максимальной частотой вращения).

Из этих деталей состоит подшипник: 1 – корпус, 2 – тела качения, 3 – обойма (сепаратор), 4 – желоб для тел качения, 5 – внутреннее кольцо

У сепараторов, колец и тел качения разные задачи, поэтому и требования к ним предъявляют разные. Так, сепараторы должны быть прочными, износоустойчивыми, хорошо выдерживать вибрационные и ударные нагрузки, иметь низкий коэффициент трения и высокую размерную стабильность. Для их изготовления чаще всего используют низкоуглеродистые или нержавеющие стали, латунь или полимерные материалы.

Кольца и тела качения должны быть твердыми, прочными, износоустойчивыми, сохранять свои размеры при эксплуатации, иметь высокую размерную стабильность, хорошо выдерживать ударные нагрузки. Материал для их изготовления подбирают с учетом условий эксплуатации.

Меньше всего по времени занимает изготовление сепараторов: до 5 дней. Для этого используют разные способы:

Тела качения, в зависимости от точности исполнения, изготавливают до 25 дней. При этом шарики изготавливать сложнее, чем ролики. Сначала стальной пруток разрезают на части, затем заготовки обрабатывают с помощью пресса для придания им шарообразной формы, потом шлифуют и термообрабатывают.

На изготовление колец может уйти до 1 месяца. Для этого сначала нарезают стальную трубу для получения заготовок, затем их формуют, термообрабатывают, шлифуют и полируют.

Наиболее заметно характеристики подшипников ухудшают сера, фосфор и кислород. Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Выбор материала зависит от назначения и условий эксплуатации подшипников. При этом основного внимания требуют кольца и тела качения:

Для получения колец большей толщины или роликов большего диаметра используют сталь ШХ15СГ или ШХ20СГ. Отдельно следует выделить железнодорожные подшипники: они подвергаются индукционной закалке и для их изготовления используют сталь ШХ4.

Если температура эксплуатации незначительно превышает +120 °С, стальную деталь понадобится подвергнуть специальной термообработке: стабилизации. Она позволяет избежать снижения твердости и изменения размеров деталей.

Выбор марки стали для деталей подшипника зависит от условий его эксплуатации

Для изготовления металлических сепараторов тоже есть несколько вариантов:

При подборе материалов для изготовления деталей подшипников существует много вариантов. Конечный выбор зависит от их назначения и условий эксплуатации.