В современной промышленности особое значение придается режимам токарной обработки. Правильный выбор режимов резания при токарной обработке может значительно повысить производительность оборудования, качество получаемой продукции, а также продлить срок службы режущего инструмента. Токарная обработка — процесс, в ходе которого режущий инструмент удаляет слой материала, что позволяет придать заготовке нужную форму и размеры. При этом режимы обработки на токарном станке и их правильный расчет играют ключевую роль в достижении необходимых результатов.

Сегодня мы узнаем, что такое режимы резания при токарной обработке на станках, как их правильно определить и на что следует обращать внимание при выборе параметров.

Правильное определение режима резания — залог высокого качества готовой детали

Для того, чтобы обработка прошла максимально эффективно, перед ее началом важно выполнить ряд действий.

Следуя этому алгоритму, вы сможете обеспечить оптимальные условия для эффективной токарной обработки на любом оборудовании.

Среди различных токарных операций общее точение занимает особое место и считается, пожалуй, самой популярным.

Общее точение представляет собой удаление излишка материала с заготовки при помощи режущего инструмента, что позволяет придать детали требуемые размеры и форму. При этом, в зависимости от конкретных задач и объектов обработки, выделяют следующие виды общего точения:

Каждый из этих видов точения имеет свои особенности и требует выбора соответствующего режима резания при токарной обработке. От грамотного подбора типа точения и соответствующего режима зависит качество готовой детали, производительность труда и ресурс режущего инструмента.

Общее точение — наиболее распространенный вид токарной обработки

Режимы резания при точении представляют собой совокупность параметров, определяющих условия взаимодействия режущего инструмента с обрабатываемой заготовкой. Эти параметры устанавливаются в зависимости от выбранного типа обработки и материала заготовки, свойств режущего инструмента и задачи, которую надо выполнить.

Определить режим резания при токарной обработке можно на основе следующих основных параметров:

Скорость резания (V) — скорость перемещения заготовки относительно режущего инструмента, измеряется в м/мин.

Подача (S) — величина перемещения инструмента за один оборот обрабатываемой заготовки, измеряется в мм/об.

Глубина резания (t) — величина внедрения режущей части инструмента в материал заготовки, измеряется в мм.

Для определения режимов резания могут использоваться таблицы и рекомендации производителей режущих инструментов, опытные данные, а также специализированные программы и калькулятор режимов резания при токарной обработке.

Он определяется рядом факторов:

Правильный выбор режимов резания обеспечивает высокое качество готовых деталей, минимальный износ инструмента и эффективное использование оборудования.

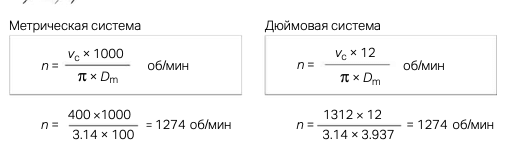

Частота вращения шпинделя (n)

Суть параметра. Это количество оборотов, которое шпиндель совершает за минуту. Частота вращения напрямую связана со скоростью резания и размерами обрабатываемой детали.

Как определить. По формуле:

где V — скорость резания, м/мин; D — диаметр детали, мм.

Скорость резания (V)

Суть параметра. Скорость, с которой режущий инструмент перемещается по поверхности детали в процессе резания.

Как определить. Определяется на основе рекомендаций производителя инструмента, типа материала заготовки или экспериментально.

Подача (S)

Суть параметра. Величина перемещения инструмента относительно детали за один оборот шпинделя.

Как определить. Значение подачи зависит от требуемого качества поверхности, материала детали и типа инструмента.

Глубина резания (t)

Суть параметра. Расстояние, на которое режущая кромка инструмента погружается в материал заготовки.

Как определить. Глубина резания выбирается на основе требуемого размера обрабатываемой поверхности и рекомендаций по обработке конкретного материала.

Главный угол в плане

Суть параметра. Угол между основной режущей кромкой инструмента и плоскостью, перпендикулярной направлению основного движения. Главный угол влияет на условия образования и отделения стружки.

Как определить. Угол определяется геометрией режущей части инструмента и обычно задается производителем инструмента. В некоторых случаях главный угол может быть изменен путем переустановки инструмента в державке.

Режимы резания представляют собой набор параметров, которые задаются при выполнении токарных операций для обеспечения высокого качества обработки. Главные параметры, которые принимаются во внимание при расчете:

При выборе подходящих режимов резания рекомендуется опираться на рекомендации производителей инструмента, а также на опыт работы на конкретном оборудовании. Существуют различные справочники и таблицы, которые позволяют быстро выбрать подходящие режимы для разных материалов и условий обработки. Однако важно помнить, что на практике может потребоваться корректировка режимов на основе фактических итогов обработки.

Токарная обработка — сложное и ответственное действие, требующее глубоких знаний и опыта в выборе правильных режимов резания. Соблюдение оптимальных параметров не только увеличивает продолжительность службы инструмента, но и обеспечивает высокое качество готовой продукции.

Если вы сталкиваетесь с необходимостью провести токарные работы, но не уверены в точности выбора режимов или не желаете заниматься сложными расчетами, обращайтесь к специалистам! Команда «СПК-Регион» предлагает услуги токарных работ на современных станках с ЧПУ. Мы гарантируем высокое качество выполнения заказа, короткие сроки и первоклассное обслуживание. Не доверяйте свою продукцию случайным исполнителям, выбирайте проверенных профессионалов в своем деле!